تاریخچه فرایند آبکاری کروم

فرایند آبکاری کروم :همانگونه که از اسم این فرآیند پیدا است در این تکنیک فلز احیاء شده در کاتد منجربه تولید لایه آبکاری میگردد بطوریکه ابتدا در 2500 سال قبل انجام آزمایشاتی برای نشاندن ذرات فلز روی چوب و چرم و پارچه انجام شده که اولین بهره برداری روی فلز و نتیجهگیری در سال 1680 میلادی توسط دکتر ویلیام ژِیلبرت پزشک دربار سلطنتی آزمایش شد و در سال 1773 توسط ویلهم پفانهاوزر معروف به مسترپوف (POVI) برای اولین بار مدالهای دربار سلطنتی انگلستان با روش آبکاری ساخته شد که مورد استقبال هم قرار گرفت و ماکس اشلوتر پرفسور افتخاری گالوانوتکنیک اولین آبکاری براق نیکل و قلع را پایهگذاری نمود و از آن تاریخ به بعد شیمیدانان در سراسر جهان به مطالعات خود در این رشته ادامه دادهاند تا اینکه در سال 1800 به دست شیمیدان معروف بنام فرانکلین این روش تکمیل و برنامهریزی شد و جهت استفاده کامل آن به دنیای صنعت آن روز ارائه گردید و تا به امروز لابراتورهای بزرگ تجسسی کشورهای صنعتی پیشرفته هر روز در تحقیق روشهای نوین و جدیدتری بودهاند و نظرات آزمایش شده خودشان را بهطور کامل در بولتنهای صنعتی منتشر کردهاند .تاریخچه این صنعت در ایران بصورت صنعتی بهموجب اطلاعات بدست آمده حدود 70 سال قبل میرسد که این صنعت توسط مرحوم احمد شهاب لولاگر در خیابان خیام بهطور کاملا مقدماتی در یک کارگاه کوچک فقط با آب نیکل مات افتتاح گردید و بعد به مرور از سال 1320 کارگاههای آبکاری دیگری بنامهای مائوک، رنگین، هدایت ، یکی پس از دیگری مشغول به فعالیت شدهاند.

مقدمه

صنعت آبکاری کروم یکی از قدیمی تـریـن صنایع جهان است بطوریکه مـی نویسند پیل الکتریکی ابداع شده در زمان اشکانیان جهت آبکاری فلـزات بکار می رفته است.

هر قطعه ای که تولید میشود و هر مصنوعی که ساخته می شود و برای اینکه قـابل عرضه باشد لازم است شکل ظاهری خوشایند داشته باشد آبکاری فلز از مهمترین و بهترین روشها است .

از پیچیده ترین معضلات جهانی مسئله خـوردگی اتمسفری فلزات است برای غلبه بر این مشکل نیز آبکاری فلز یکی از مناسب تـرین و مقـرون به صرفه تـریـن راه ها است. قطعات آلومینیومی تولید شده مقاومت چندانی در بـرابـر خـوردگی نـدارند مگر اینکه به روش اکسیداسیون آندی با قشر نازکی از اکسید آلومینیوم محافظت گردند .

کروم فلزی بسیار سخت است و در برابـر سایش و اصطلاک مقاومت خوبی از خود نشان می دهد به وسیله آبکاری کروم سخت می توان مقاومت قطعات رادربرابر سایش افزایش داد و باعث افزایش عمر آنها شد با این روش می تـوان از خـوردگـی قـطعات جلوگیری کرد و همچنین برای اصلاح انـدازه هـا و رفـع عیـوب ایجـاد شده در سطح قـالب هـا ؛ غلطک ها و بسیاری دیگر از قطعات سود جست.

مقاله آبکاری کروم سخت را می توانید در اینجا مشاهده کنید

پوششهای سرامیکی روی فلزات به طور چشمگیری از خوردگی و اکسیداسیون آن ها در حرارتهای معمولی و بالا جلوگیری می کند مقاومت در برابـر سایش؛مقـاومت در مقابـل مـواد شیمیایی؛ مقاومت الکتریکی و انعکاس نور از خواصی هستند که با اعمال پوشش سرامیکی افزایش می یابند.

ضمنا جنبه های تزئینی این صنعت برهگان روشن است.

آبکاری چیست؟

پوشاندن یک جسم با یک لایه نازک از یک فلز با کمک یک سلول الکترولیتی آبکاری نامیده می شود. جسمی که روکش فلزی روی آن ایجاد می شود باید رسانای جریان برق باشد. الکترولیت مورد استفاده برای آبکاری باید دارای یونهای آند فلزی باشد که قرار است لایه نازکی از آن روی جسم قرار بگیرند.

فرایند آبکاری معمولا″ با فلزات گرانبها چون طلا و نقره و کروم جهت افزایش ارزش فلزات پایه مانند آهن و مس و غیره و همچنین ایجاد روکشی بسیار مناسب (در حدود میکرومتر) برای استفاده از خواص فلزات روکش کاربرد دارد. این خواص می تواند رسانایی الکتریکی و جلوگیری از خوردگی باشد. فعل و انفعال بین فلزها با واسطه های محیطی موجب تجزیه و پوسیدگی آنها می شود چون فلزها میل بازگشت به ترکیبات ثابت را دارند. پوسیدگی فلز ممکن است به صورت شیمیایی(توسط گازهای خشک و محلولهای روغنی گازوئیل و نفت و مانند اینها) و یا الکتروشیمیایی (توسط اسیدها و بازها و نمک ها) انجام پذیرد. طبیعت و میزان خوردگی به ویژگی های آن فلز? محیط و حرارت وابسته است. روشهای زیادی برای جلوگیری از خوردگی وجود دارد که یکی از آنها ایجاد روکشی مناسب برای فلزها می باشد و معمول ترین روشهای روکش فلزها عبارتنداز: رنگین کردن فلزات ? لعابکاری ? آبکاری با روکش پلاستیک? حفاظت کاتدیک و آبکاری با فلزات دیگر.

اصول آبکاری

به طور کلی ترسیب فلز با استفاده از یک الکترولیت را می توان به صورت واکنش زیر نشان داد:

ـ فلز < (الکترون) z + کاتیون فلزی

آبکاری الکتریکی

اساس آبکاری الکتریکی به این صورت است که در اثر عبور جریان مستقیم از یک الکترولیت فلز محلول در آن روی کاتد رسوب کرده و متعاقباً مقداری از فلز آند وارد محلول می شود به این ترتیب الکترولیت ثابت می ماند. آبکاری الکتریکی برای ایجاد پوشش های تزئینی و محافظ، اصلاح سطوح ساییده شده یا اضافه ماشینکاری شده، قطعه سازی یا به عبارتی شکل دهی الکتریکی قطعات شکل پیچیده که دارای زوایای مقعر، ابعاد دقیق و سطوح طرح دار (مثل صفحات چاپ(هستند، عملیات آندکاری، تمیزکاری الکترولیتی، پرداخت الکترولیتی، اسید شویی آندی، استخراج و تصفیه فلزات به کار می رود.

در این روش ترسیب گالوانیک یک فلز بر پایه واکنشهای الکتروشیمیایی صورت می گیرد. هنگام الکترولیز در سطح محدود الکترود ,در نتیجه واکنشهای الکتروشیمیایی الکترون ها یا دریافت می شوند (احیا) و یا واگذار می شوند (اکسیداسیون). برای اینکه واکنشها در جهت واحد مورد نظر ادمه یابند لازم است به طور مداوم از منبع جریان خارجی استفاده شود. واکنشهای مشخص در آند و کاتد همچنین در الکترولیت همیشه به صورت همزمان صورت می گیرند. محلول الکترولیت باید شامل یونهای فلز رسوب کننده باشد و چون یونهای فلزها دارای بار مثبت می باشند به علت جذب بارهای مخالف تمایل به حرکت در جهت الکترود یا قطبی که دارای الکترون اضافی می باشد (قطب منفی یا کاتد) را دارند. قطب مخالف که کمبود الکترون دارد قطب مثبت یا آند نامیده می شود. به طور کلی سیکل معمول پوشش دهی را می توان به صورت زیر در نظر گرفت:

یک اتم در آند یک یا چند الکترون از دست می دهد و در محلول پوشش دهی به صورت یون مثبت در می آید.

یون مثبت به طرف کاتد یعنی محل تجمع الکترون ها جذب شده و در جهت آن حرکت می کند.

این یون الکترون های از دست داده را در کاتد به دست آورده و پس از تبدیل به اتم به صورت جزیی از فلز رسوب می کند.

قوانین فارادی

قوانین فارادی که اساس آبکاری الکتریکی فلزها را تشکیل می دهند نسبت بین انرژی الکتریکی و مقدار عناصر جا به جا شده در الکترودها را نشان می دهند.

قانون اول) مقدار موادی که بر روی یک الکترود ترسیب می شود مستقیما″ با مقدار الکتریسیته ای که از الکترولیت عبور می کند متناسب است.

قانون دوم) مقدار مواد ترسیب شده با استفاده از الکترولیت های مختلف توسط مقدار الکتریسیته یکسان به صورت جرم هایی با اکی والان مساوی از آنهاست.

بر اساس این قوانین مشخص شده است که 96500 کولن الکتریسیته (یک کولن برابر است با جریان یک آمپر در یک ثانیه) لازم است تا یک اکی والان گرم از یک عنصر را رسوب دهد یا حل کند.

فرایند آبکاری کروم بدون استفاده از منبع جریان خارجی

هنگام ترسیب فلز بدون استفاده از منبع جریان خارجی الکترونهای لازم برای احیای یونهای فلزی توسط واکنشهای الکتروشیمیایی تامین میشوند. بر این اساس سه امکان وجود دارد:

1?ترسیب فلز به روش تبادل بار (تغییر مکان) یا فرایند غوطهوری

اساس کلی این روش بر اصول جدول پتانسیل فلزها پایهریزی شده است. فلزی که باید پوشیده شود باید پتانسیل آن بسیار ضعیفتر (فلز فعال) از پتانسیل فلز پوشنده (فلز نجیب) باشد. و فلزی که باید ترسیب شود باید در محلول به حالت یونی وجود داشته باشد. برای مثال به هنگام غوطهور نمودن یک میله آهنی در یک محلول سولفات مس فلز آهن فعال است و الکترون واگذار میکند و به شکل یون آهن وارد محلول میشود. دو الکترون روی میله آهن باقی میماند.

یون مس دو الکترون را دریافت کرده احیا میشود و بدین ترتیب مس روی میله آهن میچسبد. و هنگامی که فلز پایه که باید پوشیده شود (مثلا آهن) کاملا″ توسط فلز پوشنده (مثلا مس) پوشیده شود آهن دیگر نمیتواند وارد محلول شود و الکترون تشکیل نمیشود و در نتیجه عمل ترسیب خاتمه مییابد. موارد استعمال این روش در صنعت آبکاری عبارت است از: مساندود نمودن فولاد,نقرهکاری مس و برنج,جیوهکاری,حمام زنکات, روشهای مختلف کنترل و یا آزمایش,جمعآوری فلز از حمامهای فلزات قیمتی غیر قابل استفاده (طلا) با استفاده از پودر روی.

2?ترسیب فلز به روش اتصال

این روش عبارت است از ارتباط دادن فلز پایه با یک فلز اتصال. جسم اتصال نقش واگذارکننده الکترون را ایفا میکند. برای مثال هنگامی که یک میله آهنی (فلز پایه) همراه یک میله آلومینیومی,به عنوان جسم اتصال در داخل یک محلول سولفات مس فرو برده میشود, دو فلز آهن و آلومینیوم به جهت فعال تر بودن از مس, به صورت یون فلزی وارد محلول میشوند و روی آنها الکترون باقی میماند و چون فشار انحلال آلومینیوم از آهن بیشتر است از این رو اختلاف پتانسیلی بین دو فلز ایجاد شده و الکترونها در روی یک سیم رابط, از سوی آلومینیوم به طرف آهن جاری میشوند. بنابراین مشاهده میشود که مقدار زیادی از یونهای مس محلول روی آهن ترسیب میشوند .ضخامت قشر ایجاد شده نسبت به روش ساده تبادل بار بسیار ضخیمتر است. از روش اتصال برای پوششکاری فلزات پیچیده استفاده میشود.

3?روش احیا

ترسیب فلز با استفاده از محلولهای حاوی مواد احیا کننده, روش احیا نامیده میشود. یعنی دراین روش الکترونهای لازم برای احیای یونهای فلزات توسط یک احیا کننده فراهم میشود. پتانسیل احیا کنندهها باید از فلز پوشنده فعالتر باشند,اما باید خاطر نشان ساخت که اختلاف پتانسیل به دلایل منحصراً( کاربردی روکشها) نباید بسیار زیاد باشد. برای مثال هیپوفسفیت سدیم یک احیا کننده برای ترسیب نیکل است ولی برای ترسیب مس که نجیبتر است,مناسب نیست. مزیت استفاده از این روش در این است که میتوان لایههایی با ضخامت دلخواه ایجاد نمود. زیرا اگر مقدار ماده احیا کننده در الکترولیت ثابت نگه داشته شود میتوان واکنش ترسیب را کنترل نمود. به ویژه غیر هادیها را نیز بعد از فعال نمودن آنها,میتوان پوششکاری کرد.

ضخامت پوششهای رسوب ـ الکتریکی به دانسیته جریان، راندمان جریان و مدت زمان عملیات بستگی دارد. خواص فیزیکی تابع دانسیته جریان، دما ، ترکیب حمام، کیفیت سطحی قطعه و عوامل افزودنی به حمام است. از این نظر نمکهای آبکاری الکتریکی اهمیت زیادی پیدا کرده اند به طوری که روز به روز تقاضای آنها افزایش می یابد.

کیفیت رسوب الکتریکی بر حسب کاربرد آن تغییر می کند اگر هدف از آبکاری این باشد که برای مدت کوتاهی از زنگ زدن فولاد جلوگیری شود ممکن است پوشش نازکی هم کافی باشد ولی اگر شفافیت رسوب نیز مهم باشد در این صورت کیفیت بالاتری طلب خواهد شد. کیفیت رسوبهای نازک از طریق آزمایش اندازه گیری ضخامت و مقاومت خوردگی تعیین می گردد.

کیفیت آبکاری به واکنشهای که در طول عملیات روی کاتد انجام می گیرند بستگی دارد. اگر حمام به طور صحیح آماده و تنظیم شده باشد واکنشهای فوق نیز مطلوب خواهند بود. ولی کلاً شرایط مناسب عملیاتی از نظر کاتد و حمام تولید رسوبی رضایت بخشی را تضمین نمی کند.

اولین قدم برای آماده کردن حمام جدید این است که وان خالی کاملاً تمیز شود. ذرات و گرد و غبار از طریق جارو کردن و خشکانده خارج گشته و مواد روغنی توسط کهنه آغشته به حلال مناسب پاک شوند. وانهای پلاستیکی یا لاستیکی به تمیز کاری بیشتری نیاز دارند. وانهای چدنی ممکن است به رنگ کاری یا آسترکشی نیاز داشته باشند. وان عملیات بعد از اسیدشویی با آب آبکشی می شود. اگر وان بلافاصله مورد استفاده قرار نگیرد آن را با محلول 1% هیدرواکسید سدیم یا تری فسفات سدیم پر می کنند تا زنگ نزند. در غیر این صورت مقداری آب به آن ریخته و بعد ترکیبات دیگر اضافه می گردد. برای نمکهای حل شونده معمولاً 3/1 وان را پر می کنند ولی برای نمکهای سخت حل شونده نظیر نمکهایی که به حمامهای غلیظ نیکل اضافه می گردند باید از 3/2 وان استفاده کرد. ترتیب اضافه کردن ترکیبات مهم است.

برای مثال در آماده کردن حمام سیانیدی مس، سیانید قلیایی قبل از سیانید مس نامحلول به حمام اضافه می شود. ولی ترتیب اضافه کردن کربنات، نمک راشل یا سوزآور خیلی مهم نیست. نمکها و کلاً ترکیبات دیگر باید به طور آرام به حمام اضافه شده و همزمان محلول هم زده شود. این کار ممکن است به طوردستی و با یک بیلچه انجام بگیرد. در صورتی که نمکها سریع اضافه شوند ممکن است در اثر گلوله ـ گلوله شدن,انحلال خیلی سخت انجام بگیرد.

بعد از انحلال کامل همه نمکها وزن مخصوص الکترولیت را توسط هیدرومتر بومه اندازه می گیرند. در صورتی که وزن مخصوص حمام مناسب باشد آبکاری آزمایشی روی چند نمونه انجام می گیرد. بدین ترتیب مشخص می شود که آیا می توان از حمام استفاده کرد یا ترکیب آن باید مجدداً تنظیم شود. برای مثال ممکن است pH و عوامل افزودنی به اصلاح نیاز داشته باشند یا تصفیه اولیه لازم باشد. بعد از اینکه ترکیب حمام در دامنه مورد نظر تنظیم گشته و آبکاری آزمایشی انجام گرفت آزمایش را برای شارژ کامل اجرا می کنند تا رفتار جریان از نظر ولتاژ، اشکالهای الکتریکی و تماس قلابها و آویزها به شمشهای اتصال چک شود. در آبکاری الکتریکی شستشو دادن، آبکشی ، اسیدشویی و چربی گیری اهمیت زیادی دارد در اینجا هر کدام از عملیات فوق به طور مختصر توضیح داده می شود :

1. شستشو : این کار توسط انواع تمیز کننده های قلیایی انجام می گیرد انتخاب نوع آن به موادی که باید شسته شوند و همین طور روش شستشو (غوطه وری خالص یا با استفاده از سیستم الکتریکی) بستگی دارد. پاک کننده ها موادی چون فسفات سدیم، هیدرواکسید سدیم، سیلیکات سدیم، کربنات سدیم، بورات سدیم یا ترکیبی از مواد فوق هستند ولی موماً حاوی فسفات یا سیلیکات همراه با مقداری کربنات یا هیدرواکسید هستند.

در تمیز کاری الکتریکی قطعات ممکن است قطب آند یا کاتد باشند. تمیز کننده های آندی ترجیح داده می شوند چون ناخالصیهای فلزی نمی توانند روی قطعات رسوب کنند.

2? چربی گیری : قبل از شستشوی الکتریکی چربی گیری انجام می گیرد. به این صورت قطعات را در حلالهای سرد غوطه ور کرده یا در معرض بخار داغ قرار می دهند. بخار حلال روی فلز کندانس شده و چربی را حل می کند.

3?اسید شویی : در فرآیند های آبکاری برای تأمین سطح فعال باید قسمت های غیرآلی سطح شامل پوسته های اکسیدی یا محصولات زنگ از سطح حذف شوند. در غیر این صورت چسبندگی رسوب به سطح کار ضعیف شده و ممکن است رسوب حفره ـ حفره و یا پوسته ـ پوسته گردد.

4?آبکشی : آبکشی ممکن است به صورت غوطه وری در آب جاری یا با استفاده از اسپری انجام شود. بعضی وقتها برای اطمینان از خارج شدن نمکهای سطحی ممکن است آبکشی تکرار شود.

جزئیات تمیزکاری قطعات فلزی

سطح قطعات فلزی معمولاً حاوی گرد و خاک، گریس، پوسته های اکسیدی و مایعات خاص مصرف شده در فرآیند تولید است. چنانکه قبلاً گفته شد برای تأمین چسبندگی مطمئن بایستی هرگونه آلاینده ای که از تماس مستقیم محلول حمام با سطح فلزی جلوگیری می کند پاک گردد. علاوه بر این قبل از آبکاری باید شیارها و خراشها و یا پوششهای سطحی اصلاح شوند.

محلولهای تمیزکاری

برای پاک کردن مواد روغنی با گریس روی سطح قطعات آنها را در محلول قلیایی حاوی L/g 20کربنات سدیم یا پتاسیم و سپس در آب گرم غوطه ور می کنند. برای جلوگیری از خوردگی یا زنگ زدن ممکن است آبکشی در آب سرد نیز انجام بگیرد.

زنگ آهن، زنگ مس از طریق شستشو در اسیدهای معدنی رقیق حذف می شوند. برس کاری به راحت کنده شدن پوسته های سطح کمک می کند. در صورتی که بعد از اسیدشویی ابتدایی پوسته ها کاملاً پاک نشوند می توان عملیات را تکرار کرد.لکه های تیره نازک را می توان از طریق غوطه وری در محلول قوی سیانید پتاسیم (g/L 7) و چند قطره مایع آمونیاک پاک کرد. پوسته های اسیدی مس و روی در مخلوط 1 جزء اسید سولفوریک و 20 جزء آب بخوبی تمیز می شوند. برای پوسته های ضخیم تر باید از محلول اسیدی غلیظ تری استفاده کرد.زنگ آهن روی قطعات فولادی یا چدنی بخوبی در محلول 6 جزء اسید سولفوریک، 1 جزء اسید هیدرولیک و 160 جزء آب حذف می شود. مدت زمان غوطه وری 1دقیقه یا بیشتر است. برای پاک کردن لکه های اسیدی قلع یا روی از محلول قلیایی داغ استفاده می کنند.

فرآیند جیوه دهی : در این فرآیند حدود 30 گرم جیوه را داخل ظرف شیشه ای ریخته و به آن 30 گرم اسید نیتریک رقیق شده توسط سه برابر آب مقطر اضافه می کنند. برای این که جیوه کاملاً حل شود مخلوط را آرام آرام گرم کرده به آن اسید می افزایند. در نهایت 4 لیتر آب به محلول فوق اضافه کرده و خوب به هم می زنند. با غوطه ور کردن قطعات برنجی مسی یا نقره آلمانی در این محلول لایه ای نازک و براقی از جیوه سطح آنها را می پوشاند.

تمیزکاری الکترولیکی : فرآیند حذف کردن پوسته های سطحی در محلول با استفاده از جریان الکتریسیته است. در این فرآیند قطعات را از کاتد یا آند آویزه کرده و در وانی حاوی محلولی که هدایت الکتریکی خوبی دارد مثل اسید یا سیانید غوطه ور می کنند. انتخاب نوع محلول (از نظر اسیدی یا قلیایی بودن) به موادی که باید تمیز شوند بستگی دارد. برای تمیز کردن لکه های اضافی گریس یا زنگ محلول قلیایی مناسب است. در اثر عبور جریان برای مدت 10 تا 15 دقیقه از محلول تمام زایده های سطحی حذف می گردند.

تمیزکاری مکانیکی : تمیزکاری مکانیکی مکمل تمیزکاری شیمیایی و الکتروشیمیایی است.

در این روش ابتدا به منظور پاک کردن چربی های سطحی قطعات را توسط محلول پتاس شستشو داده و سپس در محلول اسیدی غوطه ور می کنند. بعد از مدت زمان مناسبی قطعات را خارج کرده و آبکشی می نمایند. در این حالت با استفاده از برس سیمی (به صورت دستی یا سنگ دستی) می توان مواد زاید سطحی را براحتی حذف کرد.

سطح قطعات کوچک ریخته گری و پرسکاری را می توان از طریق چرخاندن در داخل بشکه ای تمیز کرد. در این روش سطح قطعات در اثر غلتیدن روی همدیگر و سایش پاک می شود. از طریق ساچمه پاشی نیز می توان سطح قطعات را تمیز نمود. در روش دیگر قطعات را داخل بشکه حاوی ساچمه های فولادی که توسط الکتروموتوری حول محور قائم می چرخد می ریزند در این روش در اثر لغزش ساچمه روی قطعات، سطحی تمیز با درخشندگی بالا به دست می آید. این روش برای براق کردن سطح قطعات بعد از آبکاری نیز به کار می رود.

آبکاری فلزات

1.آبکاری با نیکل

نیکل یکی از مهم ترین فلزاتی است که در آبکاری به کار گرفته میشود. تاریخچه آبکاری نیکل به بیش از صدها سال پیش باز میگردد این کار در سال 1843 هنگامی که R.Rotlger توانست رسوبات نیکل را از حمامی شامل سولفات نیکل و آمونیوم بدست آورد آغاز گردی. بعد از آن Adams اولین کسی بود که توانست آبکاری نیکل را در موارد تجاری انجام دهد. نیکل رنگی سفید شبیه نقره دارد که کمی متمایل به زرد است و به راحتی صیقل پذیر و دارای خاصیت انبساط و انقباض ? جوش پذیر بوده و مغناطیسی می باشد. آبکاری با نیکل اساسا به منظور ایجاد یک لایه براق برای یک لایه بعدی مانند کروم و به منظور فراهم آوردن جلای سطحی خوب و مقاومت در برابر خوردگی برای قطعات فولادی ? برنجی و حتی بر روی پلاستیک هایی که با روشهای شیمیایی متالیزه شده اند به کار می رود. مواد شیمیایی که در الکترولیت های نیکل به کار میروند عبارتند از :

1?نمک فلزی (مهم ترین آنها سولفات نیکل است و همچنین از کلرید نیکل و سولفومات نیکل نیز استفاده

میشود .)

نمک رسانا (برای بالا بودن قابلیت رسانایی ترجیحا از کلریدها مخصوصا کلرید نیکل استفاده میشود .)

مواد تامپونه کننده (برای ثابت نگه داشتن PH اصولا اسید بوریک به کار برده میشود . )

4?مواد ضد حفرهای شدن (برای جلوگیری از حفره ای شدن به الکترولیت های نیکل موادی اضافه می کنند

که مواد ترکننده نامیده می شوند . سابقا از مواد اکسید کننده به عنوان مواد ضد حفره استفاده میشد .)

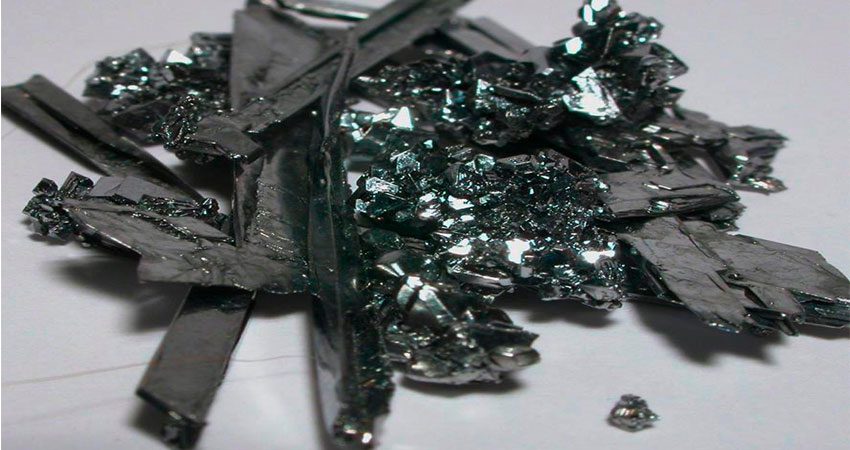

فرایند آبکاری کروم

روکشهای لایه کروم رنگی شبیه نقره ? سفید مایل به آبی دارند. قدرت انعکاس سطح کرومکاری شده و کاملا″صیقلی شده در حد 56 % است )برای نقره 44 %و نیکل 66 %( در حالی که خاصیت انعکاس نقره و نیکل با گذشت زمان ضایع میشود ? در مورد کروم تغییری حاصل نمیشود. لایه های کروم قابل جوشکاری نبوده و رنگ کاری و نقاشی را نمی پذیرند. کروم در مقابل گازها ? موادقلیایی و نمک ها مقاوم است اما اسید سولفوریک واسید کلریدریک وسایر اسیدهای هالوژندار در تمام غلظت ها ودر تمام درجه حرارت ها بر روی کروم تاثیر می گذارند. به دنبال رویین شدن شیمیایی ? روکشهای کروم مقاومت خوبی در اتمسفر از خود نشان می دهند و کدر نمی شوند . از این رو به تمیز کردن و یا نو نمودن توسط محلول ها یا محصولات حل کننده اکسیدها را ندارند. روکشهای کروم تا655 درجه سانتیگراد هیچ تغییری از نظر کدر شدن متحمل نمیشوند. رویین شدن حالتی است که در طی آن در سطح کروم ? اکسید کروم(+1) تشکیل می شود.

این عمل موجب جابه جایی پتانسیل کروم از 737 به 3315 ولت می شود و کروم مثل یک فلز نجیب عمل می نماید. لایه های پوششی کروم براق با ضخامت پایین )در حدود 3 میکرومتر(که غالبا در کرومکاری تزیینی با آن روبه رو هستیم, فولاد را در مقابل خوردگی حفاظت نمی کنند. کروم کاری ضخیم که در مقابل خوردگی ضمانت کافی داشته باشد فقط از طریق کرومکاری سخت امکان پذیر است. با توجه به اینکه پوششهای کروم الکترولیتی سطح مورد آبکاری را به طور کامل نمی پوشانند از این رو کرومکاری تزئینی هرگز به تنهایی مورد استفاده قرار نمیگیرد بلکه همواره آن را به عنوان پوشش نهایی بر روی واکنشهایی که حفاظت سطح را در مقابل خوردگی ضمانت می نمایند به کار می روند.معمولا به عنوان پایه محافظ از نیکل استفاده میشود.

آبکاری با مس

مس فلزی است با قابلیت کشش بدون پاره شدن ? نرم و هادی بسیار خوب جریان برق و گرما. مس از هیدروژن نجیبتر است و در نتیجه نه تنها در مقابل آب و محلول های نمکدار بلکه در مقابل اسیدهایی که اکسیدکننده نیستند نیز مقاومت دارد. اکسیدکننده ها و اکسیژن هوا به راحتی مس را به اکسید مس (I) و یا اکسید مس (II)تبدیل میکنند اکسیدهایی که برخلاف خود فلز در اکثر اسیدها حل میشوند. به دلیل وجود گازهای مخرب در محیط که دارای گوگرد هستند ? روی اشیایی که از جنس مس هستند لایه هایی از سولفور مس به رنگهای تاریک و یا سبز تشکیل میشود .

الکترولیتهای آبکاری مس

الکترولیتهایی برپایه اسید سولفوریک یا اسید فلوریدریک

الکترولیتهایی که فسفات در بر دارند

3?الکترولیتها ی سیانیدی

الکترولیتهای اسیدی بر پایه سولفات مس به غیر از مس اندود نمودن مستقیم سرب ? مس و نیکل برای دیگر فلزات مناسب نیستند. این ها روی آهن ? آلومینیم و روی به طور مستقیم تولید روکش نمیکنند اگر در یک الکترولیت اسید اشیایی از جنس آهن ? آلومینیم و روی فرو ببریم یک لایه اسفنجی در نتیجه مبادله یونی ایجاد میشود. این یک لایه پایداری بدون چسبندگی برای لایه های دیگر خواهد بود.بنابراین قبل از مس اندود نمودن این فلزات در محیط اسیدی باید حتما یک عملیات مس اندود نمودن در محیط اسیدی انجام گرفته باشد.الکترولیتهای سیانیدی ? علیرغم سمی بودنشان به علت دارا بودن خواص خوب اهمیت زیادی پیدا کردهاند.

پوشش های حاصل از حمامهای سیانیدی دارای توان پوششی خوبی میباشند ? آنها دارای دانه بندی حاصل از چسبندگی فوق العاده ای اند. در نتیجه پدیده های شدید پلاریزاسیون ? قدرت نفوذ الکترولیتهای سیانیدی بهتر ازحمام های مس کاری اسید است. الکترولیتهای پیروفسفات مس برای ایجاد روکشهای زینتی روی زاماک ? فولاد ?آلیاژهای آلومینیم و برای پوشش سطحی فولاد بعد از عملیات سمانتاسیون به کار برده میشود. موارد کابردی دیگر میتوان مس کاری سیمها و شکل یابی با برق را نام برد .

آلیاژهای مس

1?برنج : آلیاژی از مس و روی که CuZn30 نامیده میشود .

برنز: آلیاژی از مس و قلع میباشد .

آبکاری با روی

روی فلزی است به رنگ سفید متمایل به آبی ? بالاتراز 355 درجه سانتیگراد شکننده ? مابین 355 الی055 درجه سانتیگراد نرم ? قابل انحنا و انبساط است و میتوان به صورت ورقه های نازک درآورد ? بالای055 درجه سانتیگراد دوباره شکننده می شود. خاصیت تکنیکی خیلی مهم روی حفاظت خیلی خوب پوششهای آن در مقابل خوردگی است. این خاصیت ترجیحا بواسطه تشکیل لایه یکنواخت و چسبنده اتمسفر ایجاد میشود و عموما شامل اکسیدو هیدروکسید کربنات روی و گاهی نیز سولفات و کلرید روی میباشد .

الکترولیتهای آبکاری روی

1?الکترولیتهای اسیدی : اسید سولفوریک – اسید کلیدریک و اسید فلوبوریک .

2?الکترولیتهای بازی : سیانیدی – زنکاتی و پیروفسفات .

قدیمیترین نوع رویکاری گالوانیزاسیون است . در این روش روی کاری ? قطعات آهنی بعد از عملیات پرداخت در داخل روی مذاب در درجه حرارتی مابین 805 الی 865 درجه سانتیگراد فرو برده میشود.برای اهداف تزئینی از روی کاری براق استفاده میشود. اساسا ترکیب حمامهای براق شبیه حمامهای مات است ? فقط حمام های براق دارای درجه خلوص بالاتر و بعلاوه مواد براق کننده آلی و غیرآلی میباشند .معمولا لایه های پوششی روی عملیات پسین شیمیایی توسط کروماته کردن و یا فسفاته کردن را پذیرا هستند.

در نتیجه کروماته کردن لایه های روی خوردگی روی به طور قابل ملاحظهای کاهش مییابد .